59メートルの高さから、

夢の世界を見渡そう!

LEGOLAND® KOREA RESORT(韓国春川市)は、「遊び」と「学び」、「創造」と「体験」がひとつになった、夢いっぱいのテーマパークです。その中でもオブザベーションタワーは、約59メートルの高さから園内と周囲の美しい景観を360°見渡すことができ、LEGOLAND® の世界観を存分に楽しんでいただける乗り物です。

レゴブロックをテーマにしたデザインのタワーライドは、パークのランドマークです。見るだけでわくわく感が高まり、タワーに向かうその瞬間から楽しい冒険が始まります。

訪れる全ての方々に特別な時間をご提供する、このオブザベーションタワーの設計から納入までの三精STORYをご紹介します。

プロジェクトメンバー

M.T

プロジェクトマネージャーとして、プロジェクトの進行管理や予算管理、顧客対応に加え、社内のチームや関連部署との調整を担当。

Y.T

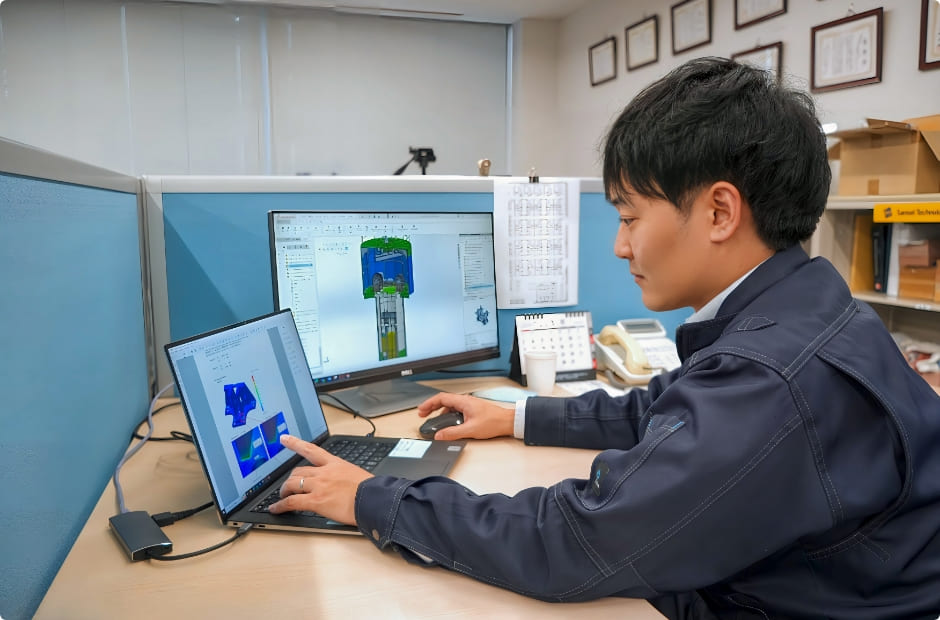

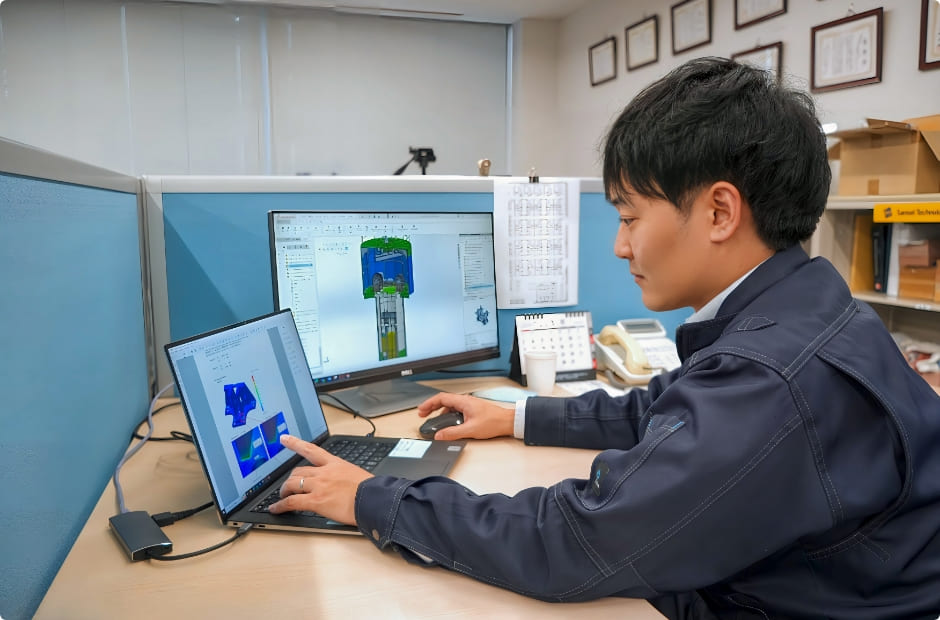

タワーの構造体や機械部品の強度計算、図面作成を担当。工場での設計検証に加え、現場ではスーパーバイザーとして工事に携わる。

お客様の声を形に、国境を越えた信頼の設計。

M.T

お客様の希望する仕様のヒアリングや、三精のライドを韓国に納める為に必要な情報の調査が大変でした。お客様の代弁者でもあり、企業の代表者でもありますから、お客様と社内の設計・製作部門との調整は毎回難しいと感じています。常に、Y.Tさんと相談しながら協力して進めました。

Y.T

韓国には、日本とは異なる建築基準法や荷重の計算方法があります。そのため、事前にお客様から「コリアンビルディングコード」という仕様書を受け取ります。この仕様書はすべて韓国語と英語で書かれているため、翻訳しながら内容を読み進めました。日本規格と異なる内容が見つかった場合、構造体の設計を見直し、韓国の建築基準法に適合させる必要があります。常に学び続けなければならないと、この仕事に就いてから強く感じています。ちなみに、今回のタワーはEU規格にも適合させました。

コロナの逆境を乗り越え、細部に宿る安心、確かな品質を現場から。

Y.T

製作が始まった頃、コロナの感染が広まり始めました。私たちは国内の協力会社に一部製作を依頼していましたが、外出できなくなったため、生産管理や完成品の確認ができなくなりました。また、中国に依頼していた部品もありましたが、通常であれば現地に行って確認するところを、リモートでチェックせざるを得ませんでした。現在ではリモートチェックが一般的になりつつありますが、当時は現地での確認が主流であったため、「このような方法で本当に確認できるのか」と半信半疑でした。

M.T

コロナの影響により、行程の変更が余儀なくされ、当初予定していたスケジュールに影響が出ました。特に、技術者の渡航手続きに関しては、渡航制限や入国規制が厳しく、必要な書類や手続きを整えるのに時間と労力を要しました。また、客先とのコスト調整も非常に大変でした。工場で仮組した際は、客先が立会に来られることが多いのですが、今回は客先立会のできない中で、工場テストを行ってましたよね。

Y.T

はい。キャビンの旋回テストを工場で行いました。お客様が現物確認を事前にできないという特殊な状況の下でも安心していただけるよう、万全を期して工場テストを行いました。キャビンの無い状態ではあるものの、旋回する為に必要なフレームや機構部分をすべて工場で組み立てて試験をするのですが、その際、旋回ローラーが正常に動作しているか、駆動装置に異音がないかなど、細部にわたって確認しました。設計仕様通りに製作していることを1つ1つ自分の目で確認でき、安心して自信をもって現地に出荷しました。

言葉を超えて、共に築く信頼の現場。チームの力で、成果を実現。

Y.T

海外の現場での据え付け作業では、実際の作業を行うのは現地の業者であり、私はスーパーバイザーとして、設計通りに据え付けられているかを確認し、必要に応じてアドバイスを行います。しかし、設計側の要望を現地作業者に伝える際には、言葉の壁があることで、意図がうまく伝わらないこともあります。この現場でも、施工会社の社長と意見が食い違い、衝突してしまうこともありました。しかし、現場が終わった後には皆で食事に行き、和やかな雰囲気を楽しむことができました。このような経験を通じて、現場の仲間たちに支えられながら,共に成果を築いていることを強く実感しました。

M.T

現場では他のメーカーの機器の施工作業も同時に進行していたため、タワー施工に必要な人員が一時的に不足し、工程に遅れが生じることもありました。その時は客先や施工業者への綿密な調整が必要なのですが、今思い返せばとても大変な日々でした。けれども、Y.Tさんや他のチームメンバーが日々現場の状況を報告してくれていたので、交渉・調整を進める上で本当に助かっていました。

緊張の瞬間を共に乗り越え、精密な組み立てで信頼を形に。

Y.T

機械室の施工では、現場作業の中でも最も神経を使いました。機械室の場合、現場で溶接してから据え付けるのですが、地上で組み立てた後、約50mまでクレーンで吊り上げて塔体の頂上に乗せます。非常に重量のある構造物だけに、吊り上げ作業中は現場全体に緊張が走り、空気が張り詰めていました。関係者たちは地上から固唾を飲んで見守り、誰もが一瞬たりとも目を離せない状況でした。ついに、塔のてっぺんにレゴのシンボルフラッグが掲げられた瞬間、自然と歓声が上がり、現場に安堵と達成感が広がりました。

Y.T

キャビンは八分割して製作するのですが、最後は現場でそれらを元のドーナツ状に組み立てる必要があります。ですので、それぞれを組み立てる際に合わせ面がほんの数ミリでもズレると、最後のピースが綺麗に組み立てられなくなります。お客様から見えるところですので、全員で細心の注意を払って丁寧に作業したことも心に残っています。